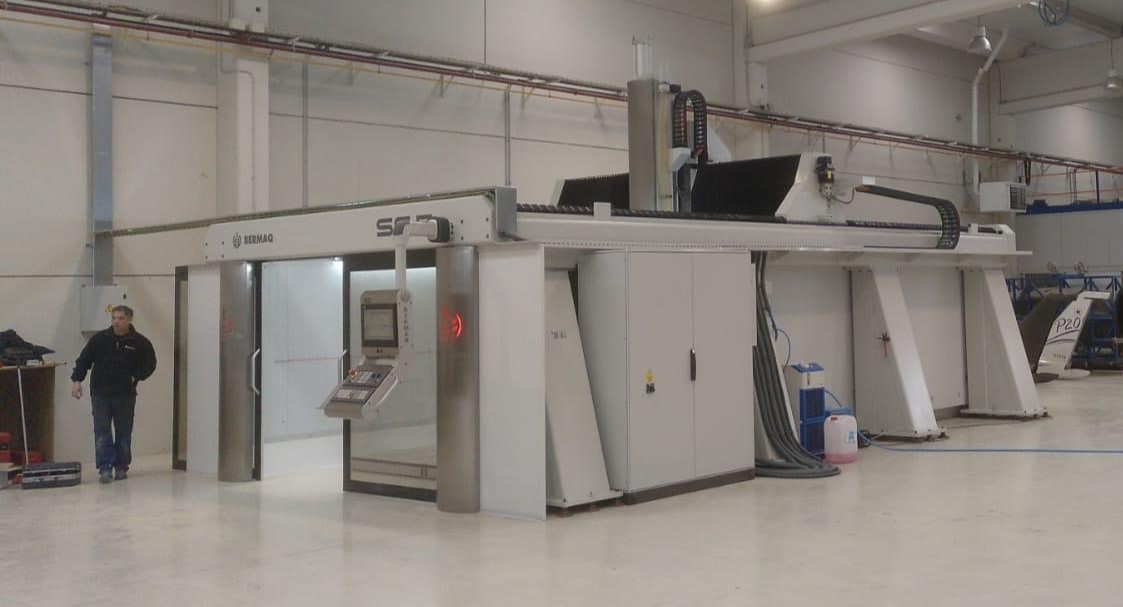

Integration of Orthogonal Heads in BERMAQ CNC Routers

Final Development in the Integration of Orthogonal Heads in BERMAQ CNC Routers for Machining Aerospace Parts in Composites and Aluminum: Technical Vision and Achieved Benefits

Prior to the development in our engineering department and our experience in aerospace applications, let us review the general context of aerospace machining.

In the aerospace industry, machining technical materials such as composites (carbon fiber) and light aluminum alloys involves specific challenges:

• Large dimensions of structural components (stringers, ribs, sandwich panels, frames, etc.).

• Complex geometries with hard-to-reach areas.

• Extremely strict dimensional and tolerance requirements.

• Specific material properties (high abrasiveness, adhesion tendency in composite layers, burr formation in aluminum, etc.).

A common limitation in conventional 5-axis CNC routers, especially in contouring or trimming large structures, is the Z-axis height capacity. This limits tool access to certain areas of the part, compromising machining quality or even preventing some operations without repositioning or additional fixtures.

Our technical proposal based on the integration of orthogonal heads:

Orthogonal heads (also called angular heads or right-angle heads) are accessories that allow changing the direction of the main spindle relative to the machine axis. They can offer fixed configurations (90°) or indexable (multi-axis), allowing the spindle to be oriented in different directions without modifying the part’s positioning.

Key technical advantages of orthogonal heads in milling composites and aluminum:

Solving limited Z-height issues

• Enables machining of vertical or internal areas without raising the Z-axis to critical heights.

• Avoids using tool extensions that compromise rigidity and increase vibrations.

• Improves access to deep areas of “box”-type structures, cells, or closed profiles.Improved machining quality

• In composite materials, by allowing the optimal tool orientation relative to the laminate, it minimizes the risk of delamination, splintering, or edge tearing.

• In aluminum, proper orientation reduces burr formation and improves chip evacuation.Reduction of fixtures and repositioning

• Ability to machine multiple faces or hard-to-reach areas without reconfiguring the workpiece holding.

• This results in greater geometric accuracy (avoids realignment errors) and a significant reduction in setup and changeover times.Increased tool-machine system rigidity

• Instead of using long and flexible tools, a compact orthogonal head is used, providing greater torque transmission rigidity and reducing vibrations, which is critical when milling abrasive materials like reinforced composites.Shop floor space optimization

• Avoids the need to invest in machines with extremely long Z-travels, which are more expensive and require larger installation spaces.

Typical applications in the aerospace sector:

• Trimming curved fuselage sandwich panels.

• Milling internal areas of structural stringers.

• Machining door and window frames.

• Adjustment and finishing of wing components with closed areas.

• Post-machining components after curing (composites).

More news

Acrylic & PMMA division

30/01/2026

VISCOM 4 milling heads for technical foam machining

16/12/2025

Machining Solid Surface with the best ally

03/11/2025

Aeronautical Division: precision at the service of performance

28/10/2025

MAMMUT: the hot wire cutter that shapes ideas

27/10/2025

New BERMAQ catalogue out now!

06/10/2025

BERMAQ CNC milling machines for the car body manufacturing industry

31/07/2025

Eines de polit exclusives BERMAQ

10/01/2023

All the news

Get news, updates and promotions straight to your inbox.

WORLDMAQ-3 S.L.

Crta. Moli del Castell S/N

Avià 08610 (Barcelona) ESPAÑA

Telf: +34 93 823 1060

Customer service

Monday to Thursday: 07:00-17:00 CET

Friday: 07:00-14:00 CET

For urgent technical service, please send e-mail to

bermaq@bermaq.com

«Financiado por la Unión Europea - NextGenerationEU»